Face à la concurrence accrue, les entreprises cherchent à améliorer leurs opérations, gagner en efficacité et en compétitivité. Pour y parvenir, elles peuvent s’appuyer sur un outil clé du Lean Management, le Value Stream Mapping (VSM). Cette cartographie de la chaîne de valeur constitue un levier stratégique pour optimiser les opérations avec précision au sein de l’entreprise. Il revient aux équipes achats de s’en emparer pour éliminer les gaspillages, rationaliser leurs processus et favoriser l’amélioration continue.

Qu’est-ce que le Value Stream Mapping ?

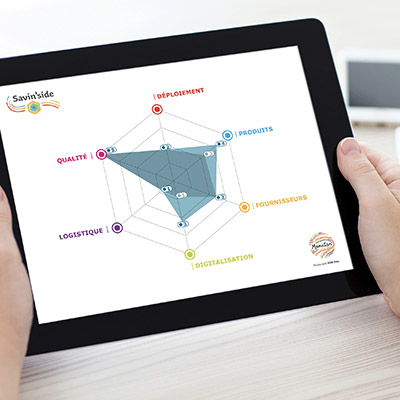

Le Value Stream Mapping (VSM) est un outil visuel qui consiste à représenter tous les flux physiques et d’informations qui existent au sein d’une entreprise. L’objectif : analyser les processus actuels, dans une optique d’amélioration continue.

Le VSM fait partie intégrante du Lean Management. En ce sens, cet outil vise à éliminer tous les gaspillages pour optimiser la valeur ajoutée au client final. Concrètement, cette cartographie aide l’entreprise à mieux visualiser sa façon de travailler et à identifier des axes d’optimisation pour gagner en efficacité.

Comme le souligne Peter Drucker, le pape du management : « Il n’y a rien de plus inutile que de faire avec efficacité quelque chose qui ne devrait pas du tout être fait. » C’est tout l’objet du VSM : se concentrer sur les activités à valeur ajoutée.

Les achats, étant une fonction particulièrement transversale, ont tout intérêt à utiliser une approche structurée comme celle-ci. En effet, le VSM offre une vision globale du processus Source-to-Pay, depuis l’identification des besoins jusqu’à la livraison des biens et/ou des services.

Les étapes clés du VSM

Le VSM s’organise en cinq grandes étapes, depuis le cadrage du projet jusqu’à la mise en œuvre des actions correctrices.

Étape 1 : sélectionner le flux observé

Cette première étape implique de définir le périmètre de la cartographie. Il faut préciser l’objet dont on veut suivre le flux. Cela peut être une demande d’achat ou la production d’un produit, par exemple. On va suivre en détail le flux concerné, jusqu’à ce que le produit et/ou service soit livré au client final. Il est important de définir clairement en amont un point de départ et d’arrivée du flux à représenter.

Étape 2 : dessiner la vision actuelle

Cette seconde étape consiste à cartographier l’état actuel du flux de valeur. Il s’agit d’analyser l’état des lieux pour réaliser un diagnostic au plus proche de la réalité. Cela implique de mener des observations sur le terrain pour identifier, décrire et documenter chaque étape du processus. Il est important de préciser la catégorie, la quantité d’unités concernées, le temps de cycle, la distance parcourue… Vient alors le moment de représenter visuellement les flux, en utilisant chaque couleur et symbole adéquat, propre à cette méthode. On obtient alors une photographie de la situation actuelle du processus, avec tous ses problèmes.

Étape 3 : identifier les gaspillages

Cette troisième étape s’attache à analyser la cartographie globale pour identifier l’origine des gaspillages et les axes d’amélioration. Les données associées à chaque étape permettent de réaliser des calculs intéressants :

- Le temps d’écoulement du flux ;

- Le temps total de transformation et de contrôle ;

- La distance totale ;

- Le ratio entre le temps total de transformation ;

- Le temps d’écoulement ;

- Etc.

Cet exercice met en exergue l’ensemble des gaspillages tout au long du flux de valeur.

Il s’agit de :

- La surproduction, le fait de produire trop ou trop tôt ;

- Le surstockage ou les stocks inutiles ;

- Les transports et déplacements inutiles de matières premières, de documents, d’informations… ;

- Les traitements inutiles ou « surprocessing », qui s’apparentent à de la sur-qualité ;

- Les erreurs, défauts et rebuts, autrement dit la non-qualité ;

- Les temps d’attente pour obtenir une information, réaliser une tâche… ;

- Les mouvements de personnes inutiles, en trop ou non ergonomiques.

Étape 4 : créer la vision

La quatrième étape se focalise sur la conception de l’état futur du flux de valeur. Il s’agit de se représenter visuellement un flux « cible » qui reste fictif dans un premier temps. Ce nouveau mapping prend en compte tous les axes d’amélioration sur lesquels l’entreprise prévoit de travailler. Tous les processus optimisés y sont décrits. À l’issue de cela, sa mise en œuvre effective doit conduire à de meilleures performances et une plus grande satisfaction des clients.

Étape 5 : mettre en place les améliorations

La cinquième et dernière étape se focalise enfin sur le déploiement des chantiers d’amélioration. Il peut s’agir des éléments suivants :

- Éliminer des tâches en doublon ;

- Repenser le système de validation ;

- Construire des standards opératoires ;

- Améliorer les réunions de service ;

- Former les équipes aux nouvelles procédures ;

- Etc.

Il convient de planifier leur exécution, de les mettre en œuvre et, enfin, d’en mesurer l’impact, dans le cadre de la démarche Lean.

Les avantages du VSM pour la fonction achats

Grâce à cette cartographie de la chaîne de valeur, les équipes achats gagnent en performance globale. En effet, une telle vue d’ensemble leur permet d’améliorer leur efficacité opérationnelle, tout en s’alignant davantage avec la stratégie globale de l’entreprise.

Prendre des décisions éclairées

Tout d’abord, le VSM fournit des informations précieuses sur le processus d’achat. Cela permet aux équipes achats de prendre des décisions basées sur des données factuelles, observées sur le terrain. Cela se traduit alors par des choix éclairés sur l’optimisation des processus, mais aussi sur d’autres sujets connexes comme la formation des équipes, le management visuel ou encore les outils digitaux.

Réduire les coûts

En parallèle, le VSM permet aux entreprises d’identifier les opportunités d’économies. En éradiquant les tâches sans valeur ajoutée, en optimisant les ressources et en rationalisant les processus, elles réduisent leurs coûts à la fois directs et indirects. Cela vient contribuer aux résultats financiers de ces entreprises, ce qui leur confère un avantage compétitif non négligeable pour la suite.

Améliorer les relations avec les parties prenantes

Le VSM encourage les entreprises à accroître la collaboration entre les différentes parties prenantes. Cela concerne tout autant les services de l’entreprise (achats, approvisionnements, logistique…) que les fournisseurs. En optimisant les flux d’informations, cela renforce la transparence, la communication et la coordination entre chacun. À l’issue de cette démarche, cela va favoriser le développement de relations mutuellement bénéfiques.

Le Value Stream Mapping (VSM) est donc un formidable levier pour optimiser ses processus et atteindre l’excellence opérationnelle dans les achats. C’est ainsi que les entreprises peuvent garder une longueur d’avance sur le marché et offrir toujours plus de valeur à leurs clients.