Dans un environnement toujours plus compétitif et exigeant, les entreprises doivent continuellement s’adapter. Cela implique d’expérimenter avec agilité, pour proposer des solutions optimales. C’est dans ce contexte que la méthode PDCA, aussi appelée roue de Deming, s’impose comme un outil clé pour améliorer la performance des entreprises. Cette approche, qui repose sur quatre grandes étapes, permet de structurer les efforts d’amélioration continue et de garantir des résultats durables.

Qu’est-ce que la méthode PDCA ?

La méthode PDCA est une démarche d’amélioration continue de la performance. Elle repose sur un cycle vertueux qui aide les entreprises à identifier les problématiques, à trouver des solutions, puis à les tester et à les optimiser de façon itérative. Le nom de cette méthode correspond à l’acronyme de « Plan, Do, Check, Act » correspondant aux quatre étapes clés de ce cycle (en français : Planifier, Réaliser, Contrôler et Agir).

Cette notion a été introduite par Walter A. Shewhart, physicien et statisticien pionnier du contrôle qualité. Puis, elle a été développée par William Edwards Deming, chercheur américain, dans les années 1950. Ce dernier a démocratisé l’utilisation de cette méthode scientifique pour l’amélioration des processus. On retrouve ainsi ce concept sous plusieurs dénominations : cycle PDCA, cycle de Shewhart, roue de Deming, cycle de contrôle, etc. Il fait désormais partie intégrante des méthodes utilisées dans le cadre du Lean Management.

Cette approche offre un cadre de référence pour identifier et déployer des solutions, tout en minimisant les risques en testant les changements sur un périmètre restreint (une ligne de produits, un processus, un service…). Elle met en exergue l’importance de suivre un cercle vertueux dans le but de résoudre durablement les problèmes auxquelles l’entreprise est confrontée ou bien d’innover en développant de nouvelles idées de façon structurée. Elle s’appuie sur des circuits courts, favorisant ainsi l’agilité.

Julie Chevalier, Managing Partner chez Lean Sensei Partners, souligne l’importance de se remettre perpétuellement en question dans cette démarche : « Le Plan-Do-Check-Act est un processus d’apprentissage en boucles courtes et successives qui consiste à émettre une hypothèse, la tester, l’évaluer et en tirer un apprentissage pour mettre à jour l’hypothèse de départ en émettant une nouvelle hypothèse, en la testant et ainsi de suite. »

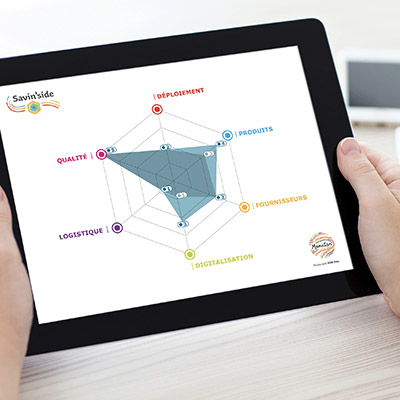

Cette méthode peut s’appliquer à tous les secteurs d’activité, toutes les fonctions de l’organisation (achats, logistique, marketing…). On peut l’utiliser pour rationaliser un processus de travail, tester rapidement plusieurs solutions, optimiser des résultats…

1ère étape du PDCA : planifier

Dans le cadre de la méthode PDCA, la première étape a pour objectif d’étudier un problème et de définir la solution pour y remédier. Cette phase peut être divisée en trois sous-étapes : l’analyse du contexte, la définition des objectifs et la construction du plan d’action.

Analyser la situation de départ

L’entreprise commence par analyser le contexte et chercher les causes du problème, en s’appuyant sur des outils comme le diagramme d’Ishikawa ou les 5 pourquoi.

Se fixer des objectifs

Ensuite, elle va clairement établir des objectifs « SMART », c’est-à-dire spécifiques, mesurables, atteignables, réalistes et temporellement définis.

Préparer le plan d’action

À partir de cet état des lieux, elle doit trouver la solution la plus adéquate pour résoudre sa problématique et imaginer un plan d’action pour atteindre les objectifs définis. Dans cette phase de planification, elle détermine les ressources utilisées, la composition de l’équipe projet, la mission de chacun, les indicateurs clés de performance ainsi que le calendrier.

2ème étape du PDCA : réaliser

Cette deuxième étape du cycle PDCA consiste à mettre en œuvre la solution. Les entreprises exécutent le plan d’action préalablement défini, tout en veillant à une gestion efficace des ressources humaines, matérielles et financières. C’est une phase de test, d’expérimentation, qui se fait à petite échelle pour ne pas impacter les opérations de l’entreprise. L’idée est de tirer des enseignements et d’ajuster la démarche.

Pour assurer le bon déroulement de cette étape, il faut veiller à informer les collaborateurs concernés, mais aussi à les former lorsque nécessaire. Il est important de rappeler qu’une communication claire et transparente permet de favoriser l’adhésion de tous.

3ème étape du PDCA : contrôler

Cette troisième étape de la méthode PDCA vise à évaluer les résultats obtenus. L’entreprise va mesurer l’efficacité des actions entreprises, mais surtout comparer les résultats obtenus avec les objectifs préalablement fixés. Cette analyse permet ainsi de valider la solution ou bien d’identifier les améliorations nécessaires. Il est notamment important de vérifier que les changements effectués n’ont entraîné aucun « effet secondaire » ou n’ont eu aucun impact sur les autres activités.

Si les objectifs ne sont pas atteints, il faut s’attacher à en comprendre les raisons. Il est possible que le plan d’action n’ait pas été correctement exécuté, que la solution ne soit pas la bonne… Dans ce cas, l’entreprise peut choisir de revenir en amont du processus pour effectuer une nouvelle série de tests ou imaginer une autre solution, avant de passer à la phase suivante.

4ème étape du PDCA : agir

Cette quatrième et dernière étape de la démarche PDCA est dédiée au déploiement complet du projet. Une fois que l’expérimentation est réussie, il convient de pérenniser la solution. Cela passe par la définition d’un budget, l’organisation des processus et des services, la rédaction des procédures, la gestion du changement et la mise en place de nouveaux indicateurs clés de performance.

Bien sûr, la démarche ne s’arrête pas au déploiement du projet. Vous l’avez compris, la roue de Deming continue de tourner, en enchaînant de nouveau sur l’analyse de problèmes, l’identification de solution, la mise en œuvre d’un plan d’action, etc. En fin de compte, c’est tout le principe de l’amélioration continue.

Le processus PDCA est un outil ultra efficace pour instaurer un cercle vertueux d’amélioration continue dans votre organisation. En suivant les quatre étapes – Plan (Planifier), Do (Réaliser), Check (Contrôler), Act (Agir) – les entreprises peuvent améliorer leurs processus, accroître leur efficacité et obtenir des résultats durables. C’est en transformant leurs défis en opportunités qu’elles pourront à terme renforcer leur compétitivité et leur résilience.