En 10 ans, le marché des distributeurs automatiques industriels serait amené à doubler et devrait ainsi passer de 720 millions de dollars en 2016 à 1 430 millions de dollars en 2025[1]. Ces machines de distribution, très répandues dans le secteur du snacking, séduisent de plus en plus les usines aujourd’hui. Et pour cause, elles présentent des avantages indéniables : produits disponibles 24/7/365[2], réduction de la consommation, optimisation de la productivité, automatisation des réapprovisionnements… Mais comment y voir clair dans la multitude de modèles qui existent ? Selon votre besoin, vers quel distributeur automatique devriez-vous vous orienter ?

Cas n°1 : les consommables à fort taux de rotation

Quand on sait que…

- Dans près de 22 % des cas, les employés quittent la réserve ou le magasin central sans le bon matériel ou la bonne quantité[3]

- L’approvisionnement des stocks requiert en moyenne jusqu’à 30 étapes et mobilise 5 personnes[3]

Ou encore que les employés perdent un temps considérable pour se procurer le matériel dont ils ont besoin

- Que les ruptures impactent ponctuellement les lignes de production…

Les distributeurs automatiques industriels semblent d’autant plus séduisants.

Pour le cas des consommables présentant un fort taux de rotation (équipement de protection individuelle, petite quincaillerie, produits de MRO – Maintenance, Réparation et Opération…), représentant le plus souvent des petits volumes en grande quantité, deux types de machines sont adaptés :

1. Le distributeur automatique à tambour/carrousel ou à spirale

Avec ce type de machine, vous automatisez la distribution dite de « libre-service » tout en contrôlant la consommation grâce à un système d’identification avec le badge des utilisateurs. Ces distributeurs offrent une grande capacité de stockage tout en restant flexible (il existe différentes tailles de carrousel par exemple).

2. Le distributeur automatique avec pesée

Ce type de machine présente les mêmes avantages que le distributeur à carrousel ou à spirale avec une fonctionnalité en plus : une technologie de pesée extrêmement précise. Ce système, adapté aux produits en vrac (vis, boulons…), gère les réapprovisionnements automatiquement en fonction du poids des produits consommés.

Que ce soit avec le distributeur à carrousel, à spirale ou avec pesée, vous assurez un taux de disponibilité optimal de vos produits, contrôlez et réduisez les consommations et surtout vous automatisez vos réapprovisionnements.

Cas n°2 : les biens durables de valeur

Le « taux d’évaporation » (perte et vol) représente des coûts cachés insoupçonnés. Au-delà de la valeur du produit, il faut également prendre en compte les coûts administratifs pour recommander le produit manquant, les coûts de main d’œuvre car les employés vont perdre du temps à chercher le produit et enfin les coûts de production car les lignes de production peuvent être impactées.

Pour optimiser la gestion et l’utilisation des biens durables de valeur (outils électriques, trousses et caisses à outils…) et réduire ce taux d’évaporation, les distributeurs automatiques équipés d’un système de consigne sont particulièrement adaptés. Il existe deux principaux modèles : le distributeur automatique à casier ou à tiroir

Ces machines prennent la forme d’une armoire industrielle, aux compartiments modulables pour accueillir des objets plus ou moins volumineux. Toujours associé à un système d’identification par badge, l’enlèvement et le retour des produits sont automatiquement tracés.

Il est intéressant de noter que des distributeurs automatiques à consigne associés à un système de puce RFID* peuvent être proposés, pour une utilisation d’autant plus fluide et une traçabilité optimale.

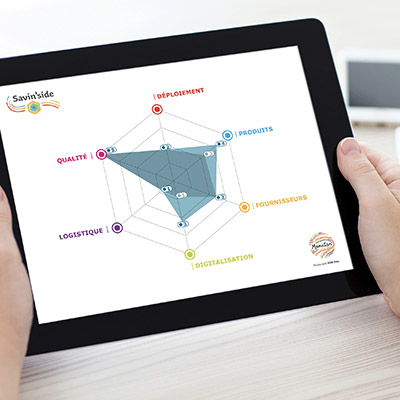

Vous l’avez compris : il existe un distributeur automatique industriel adapté à chaque besoin et chaque problématique. Mais la réflexion ne s’arrête pas là : après avoir identifié la machine idéale, il est nécessaire de choisir le bon partenaire. L’expérience nous montre qu’une mise en œuvre réussie repose à la fois sur une approche projet (accompagnement au changement, reporting, démarche d’amélioration continue…) et sur une réelle expertise produits. En effet, la mise en place de distributeurs automatiques industriels combinée à un accompagnement global et une analyse des consommations permet d’aller plus loin dans l’optimisation des coûts et de la productivité.

*RFID (Radio Frequency Identification) : méthode d'identification à distance à l'aide de marqueurs et de lecteurs de radiofréquences.