Le principe d’une procédure opérationnelle standardisée (Standard Operating Procedure en anglais) est simple : il s’agit de fournir une description détaillée d’une procédure donnée. Giles Johnston, ingénieur agréé et auteur de nombreux ouvrages sur la performance en entreprise, décrit même les SOP comme « la meilleure manière convenue de documenter l’exécution d’une tâche[CB1] . » Il est vrai que ces outils opérationnels constituent de formidables leviers d’efficacité, de sécurité et de qualité pour les entreprises. C’est pourquoi ils jouent un rôle clé dans la supply chain, et tout particulièrement dans le contexte critique actuel.

Les procédures opérationnelles standardisées (SOP) : signification

Une procédure opérationnelle standardisée, aussi appelée procédure opérationnelle normalisée, consiste à décrire une procédure ou un processus de travail dans le but de gagner en efficacité. Plus concrètement, cela prend la forme d’un ensemble d’instructions écrites qui expliquent dans les moindres détails comment doit être réalisé un processus.

-

Le nom de l’organisation ;

-

Un titre descriptif ;

-

Des numéros d’identification (date, version…) ;

-

Les objectifs ;

-

Les responsabilités de chacun ;

-

Une description claire, étape par étape.

-

Former les équipes ;

-

Faciliter la polyvalence ;

-

Assurer la passation des savoir-faire ;

-

Garantir la conformité ;

-

Réduire les risques ;

-

Standardiser la résolution des problèmes…

Quels sont les avantages des SOP ?

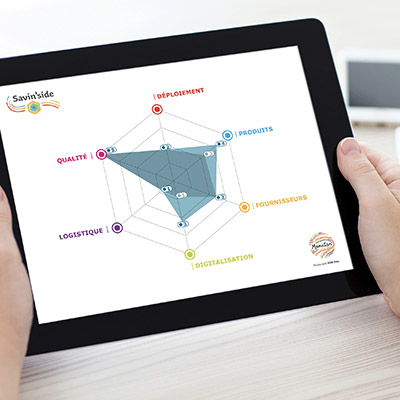

Grâce aux SOP, les entreprises peuvent optimiser et mieux maîtriser l’ensemble de leur chaîne d’approvisionnement, au service d’une meilleure efficacité sur le long terme.

Améliorer les performances

En favorisant une utilisation optimisée des ressources et en éliminant les inefficacités, les SOP contribuent à l’amélioration des performances. Grâce aux processus bien définis et standardisés, il est plus facile d’identifier les goulots d’étranglement, de réduire les délais et d’améliorer la productivité globale de la chaîne d’approvisionnement.

Réduire les coûts

Les SOP permettent de diminuer les coûts opérationnels. En optimisant les processus, les entreprises réduisent l’ensemble des gaspillages. Dans le langage Lean, ce sont toutes les activités qui mobilisent des ressources, mais n’apportent aucune valeur ajoutée au client. Cette efficacité opérationnelle se traduit directement par une amélioration de la rentabilité.

Gérer les risques

Les SOP jouent un rôle crucial dans la gestion des risques et la conformité réglementaire. En établissant des protocoles clairs et en assurant leur suivi rigoureux, les entreprises peuvent mieux anticiper les risques potentiels, réagir de manière appropriée en cas d’incidents et garantir leur conformité aux normes et réglementations en vigueur.

Améliorer la communication

Les SOP établissent un langage commun au sein de l’organisation. Elles facilitent les échanges entre les différents acteurs de la chaîne logistique, favorisant ainsi la collaboration et la coordination entre les départements, les fournisseurs et les partenaires externes. Cette meilleure communication contribue à réduire les malentendus et les conflits, renforçant ainsi les relations interentreprises.

Mise en place des SOP : 5 étapes à suivre

La mise en place d’une procédure opératoire normalisée nécessite une approche structurée et une implication de toutes les parties prenantes. Cela se décompose en cinq grandes étapes.

1. L’évaluation des besoins

Il est essentiel de comprendre les besoins spécifiques de son entreprise afin de concevoir et de rédiger une SOP adaptée. Pour cela, il convient d’échanger avec l’équipe qui réalisera les tâches concernées.

2. La conception des procédures

Les SOP doivent être conçues de manière détaillée, en prenant en compte tous les éléments de la chaîne logistique. Cela implique d’identifier les objectifs, le périmètre et le format adéquat. Une fois la procédure rédigée et agrémentée des ressources pertinentes, il est indispensable de la tester dans un environnement contrôlé.

3. La formation des collaborateurs

La formation est une étape essentielle pour s’assurer que chaque équipe comprenne et suive les SOP correctement. Dans le programme de formation, il peut être pertinent d’inclure des scénarios pratiques pour illustrer l’application de ces procédures en situation réelle.

4. La mise en œuvre progressive

La mise en place des SOP doit se faire progressivement pour permettre une transition en douceur. Par exemple, on peut commencer par mettre en œuvre les SOP dans un service pilote avant de les étendre à l’ensemble de l’organisation. S’il s’agit de la mise à jour d’une procédure existante, il est important d’informer les équipes concernées des principaux changements.

5. L’amélioration continue

Les SOP ne sont pas statiques. Il est essentiel de surveiller leur efficacité et de les améliorer au fil de l’eau, en fonction des retours d’expérience. En parallèle, l’entreprise peut initier la digitalisation de ses procédures, en s’appuyant sur un système de gestion dédié. Ces solutions favorisent considérablement le suivi et l’amélioration continue.

Les procédures opérationnelles standard représentent donc un pilier fondamental pour garantir l’efficacité et la sécurité au sein de la chaîne d’approvisionnement des entreprises. Elles sont synonymes d’une plus grande efficacité, d’une meilleure rentabilité et d’une satisfaction clients accrue. Si la mise en place des SOP exige une planification minutieuse, les bénéfices qu’elles en tirent sont nombreux. Cette démarche doit ainsi être considérée comme un investissement stratégique dans le cadre du développement de ses activités.

[CB1]Traduction UK : the best agreed way of documenting the carrying out of a task

_1110x555.jpeg)