Face aux enjeux de performance, de durabilité et de maîtrise des coûts dans la chaîne d’approvisionnement, le Vendor Managed Inventory (VMI) émerge comme une solution stratégique. En confiant la gestion des stocks à son fournisseur, l’entreprise gagne en visibilité, en réactivité et en efficacité. Ce modèle s’inscrit pleinement dans une logique de Lean Procurement et peut être puissamment renforcé par des services innovants. Décryptons ensemble le fonctionnement du VMI, ses avantages, les étapes clés de sa mise en œuvre réussie, ainsi que les défis à anticiper.

Vendor Managed Inventory : définition et principe de fonctionnement

Pour bien comprendre l’intérêt stratégique du Vendor Managed Inventory, il est essentiel de revenir sur sa définition, son fonctionnement concret et son rôle dans une approche de Lean Procurement.

Définition du VMI

Le Vendor Managed Inventory[1] est un modèle collaboratif dans lequel le fournisseur prend en charge la gestion des stocks chez son client. Concrètement, c’est le fournisseur qui surveille, anticipe et décide des réapprovisionnements, en s’appuyant sur des données partagées, telles que les consommations réelles, les historiques de ventes ou les prévisions.

Ce mode de gestion diffère fondamentalement des approches traditionnelles. Dans un modèle classique, le client passe commande dès qu’il identifie un besoin. Avec le VMI, le fournisseur est proactif : il devient responsable du niveau de stock et prend l’initiative de la livraison, souvent sans commande formelle préalable.

Le Vendor Managed Inventory s’adresse à toutes les entreprises ayant des flux récurrents ou critiques, notamment dans l’industrie, la distribution ou encore les services publics. Il est particulièrement pertinent lorsque les volumes sont élevés, la rotation régulière, ou la continuité d’approvisionnement stratégique.

La parole de l’expert

« Plutôt que de livrer nos clients tous les jours, comme le font les marketplaces, nous leur proposons de convenir d’un rendez-vous hebdomadaire – ou bihebdomadaire – afin qu’un seul camion effectue la livraison. C’est une démarche essentielle, à la fois pour réduire notre empreinte carbone et protéger la planète, mais aussi pour ses bénéfices sociaux. »

– Xavier Laurent, Directeur des fusions acquisitions, Manutan[2]

Comment fonctionne un VMI ?

Au cœur du VMI, on retrouve l’échange de données. Le client partage des informations fiables et à jour (ventes, consommations, seuils critiques), que le fournisseur analyse pour ajuster les livraisons. Cette transparence nécessite une relation de confiance et une forte coordination.

Le processus est souvent automatisé grâce à des solutions EDI, des logiciels ERP ou des plateformes collaboratives, permettant une réactivité accrue et une meilleure traçabilité des décisions.

Le VMI, une brique du Lean Procurement

Le VMI s’inscrit pleinement dans une démarche de Lean Procurement : il permet de réduire les surstocks, d’éliminer les gaspillages et d’améliorer les flux logistiques.

Le VMI est un puissant moteur de performance durable. Il facilite la standardisation des besoins, la rationalisation des approvisionnements et une gestion prédictive, au service d’une supply chain plus fluide, plus économe et plus responsable.

Quels sont les avantages du Vendor Managed Inventory ?

Le Vendor Managed Inventory ne se limite pas à un simple outil de gestion des stocks : il s’agit d’un levier de performance globale. Ses bénéfices touchent aussi bien les clients, les fournisseurs et la société dans son ensemble.

Bénéfices pour les entreprises clientes

Pour les entreprises, le Vendor Managed Inventory constitue une solution concrète face aux aléas de la chaîne d’approvisionnement. En confiant la gestion de leurs stocks à leurs fournisseurs, elles réduisent significativement les risques de rupture, tout en évitant les surstocks coûteux et encombrants.

Ce modèle permet aussi de gagner en efficacité : les équipes n’ont plus à se soucier des commandes récurrentes ou à gérer en urgence des approvisionnements imprévus. Le fournisseur, mieux informé, alimente les stocks de manière fluide et anticipée. Cela se traduit par un gain de temps opérationnel, une réduction des tâches administratives et, in fine, des économies d’échelle.

Autre avantage notable : l’optimisation logistique. Le VMI favorise la planification des livraisons, réduisant le nombre d’expéditions et les frais associés.

La parole de l’expert

« Un client qui me commande cinq colis par jour… si je ne fais pas attention, on envoie cinq camions différents. Il faut être vigilant et réfléchir à des solutions pour optimiser ça. »

– Xavier Laurent, Directeur des fusions acquisitions, Manutan[3]

Avantages pour les fournisseurs

Du côté des fournisseurs, le Vendor Managed Inventory facilite une meilleure anticipation de la demande. En analysant les données en temps réel, ils peuvent adapter leur production, sécuriser leur flux et optimiser leurs tournées de livraison.

Ce modèle favorise également une relation commerciale renforcée : la transparence des échanges et la confiance mutuelle créent un partenariat durable. Le fournisseur devient un acteur stratégique de la performance de son client, ce qui renforce sa valeur ajoutée et sa fidélisation.

Un impact environnemental et sociétal positif

Le VMI s’inscrit enfin dans une démarche responsable. En regroupant les expéditions et en réduisant les trajets inutiles, il contribue à limiter les émissions de COâ‚‚.

Cette organisation logistique plus sobre bénéficie également aux collaborateurs et au territoire : moins de camions, c’est aussi plus de sécurité, moins de bruit et une meilleure qualité de vie.

La parole de l’expert

« La supply chain de demain intégrera une dimension de circularité. Face aux problèmes d’approvisionnement, une partie de la réponse pourrait résider dans une nouvelle manière d’utiliser les produits, en cherchant à les réinjecter dans le circuit. »

– Richard Viot Coster, CEO et co-fondateur, SNEXT[4]

Mettre en place un Vendor Managed Inventory : étapes clés, défis et solutions

La mise en œuvre d’un Vendor Managed Inventory performant repose sur une démarche structurée et progressive.

Étapes de mise en œuvre d’un VMI performant

La première étape consiste à réaliser un audit approfondi de l’existant :

- Cartographie des flux ;

- Identification des produits à forte rotation ;

- Analyse des volumes, des points de rupture et des cycles de commande.

Cette phase permet de sélectionner les familles de produits les plus pertinentes pour une gestion en VMI.

Il est ensuite essentiel de choisir les partenaires logistiques et fournisseurs adaptés, avec qui une relation de confiance peut s’établir. La contractualisation des engagements (fréquence de réassort, seuils de sécurité, indicateurs de performance) vient structurer cette collaboration.

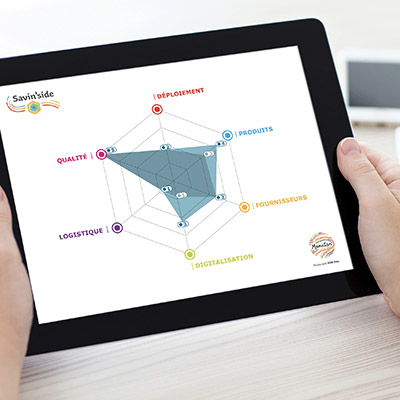

Le déploiement opérationnel s’appuie sur des outils technologiques robustes :

- Tableaux de bord partagés ;

- Systèmes EDI ;

- Plateformes collaboratives.

Ces outils facilitent la remontée d’informations en temps réel, la visibilité sur les stocks et l’automatisation des décisions de réapprovisionnement.

Étude de cas : mise en œuvre réussie dans le secteur B2B

Prenons à présent l’exemple d’une entreprise industrielle spécialisée dans la maintenance de sites de production multisites, confrontée à des problématiques récurrentes de rupture de stock et de surapprovisionnement sur des articles à rotation rapide. La société a décidé de mettre en place un Vendor Managed Inventory en collaboration avec son fournisseur principal, dans une logique d’optimisation continue.

La première étape a consisté à analyser en profondeur les flux de consommation sur l’ensemble des sites. Ce travail a permis d’identifier 500 références critiques, réparties sur différents services techniques et ateliers, représentant un volume important d’achats récurrents. Ces produits ont été priorisés pour l’intégration dans le dispositif VMI.

Ensuite, un processus de digitalisation a été mis en œuvre :

- Déploiement de capteurs de consommation ;

- Connexion aux outils ERP existants ;

- Création de tableaux de bord personnalisés pour suivre les niveaux de stock en temps réel.

Grâce à ces dispositifs, les données de consommation sont désormais transmises automatiquement au fournisseur, qui ajuste les réapprovisionnements de manière proactive, sans intervention manuelle du client.

L’automatisation des commandes, couplée à une planification logistique optimisée, a permis de diviser par deux la fréquence des livraisons hebdomadaires. Les livraisons, auparavant fragmentées, ont été regroupées en tournées régulières et mutualisées, réduisant significativement les trajets et les coûts associés.

Les résultats sont significatifs :

- Baisse de 45 % des ruptures de stock ;

- Amélioration notable de la satisfaction des utilisateurs internes ;

- Réduction des coûts de transport ;

- Meilleure visibilité sur les consommations.

Ce cas illustre le potentiel du VMI à transformer la gestion des approvisionnements tout en renforçant la résilience et la durabilité.

Défis rencontrés et solutions apportées

Mettre en place un Vendor Managed Inventory implique aussi de relever certains défis. Le premier est la conduite du changement en interne : les équipes doivent s’adapter à un nouveau mode de pilotage et à une plus grande interconnexion avec les fournisseurs.

La qualité et la régularité des flux d’information sont également cruciales : sans données fiables, le VMI perd en pertinence. Une phase de transition et de test est donc recommandée pour fiabiliser les processus.

En optimisant les flux, en renforçant les partenariats fournisseurs et en réduisant l’empreinte environnementale, le VMI s’impose comme un levier stratégique pour une supply chain plus performante et durable. Son déploiement, bien encadré, ouvre la voie à une logistique agile, prédictive et responsable.

[1] Gestion des stocks par le fournisseur

[2] Xavier, LAURENT (Directeur des fusions acquisitions, Manutan), Le débat, SMART @WORK, 05 décembre 2020, 27 min, B-Smart, [https://www.bsmart.fr/video/2063-smart-work-emission-05-decembre-2020]

[3] Xavier, LAURENT (Directeur des fusions acquisitions, Manutan), Le débat, SMART @WORK, 05 décembre 2020, 27 min, B-Smart, [https://www.bsmart.fr/video/2063-smart-work-emission-05-decembre-2020]

[4] Richard, VIOT COSTER (CEO et co-fondateur, SNEXT), Le débat, SMART @WORK, 16 octobre 2021, 22 min, B-Smart, [https://www.bsmart.fr/video/9319-smart-work-partie-16-octobre-2021]